Inspiriert durch meine Fortschritte im FDM Druck will ich es nun wissen:

Kann ich mich mit einfachen Mitteln selber einscannen und druckbare Ergebnisse in Form einer STL Datei erzeugen und wenn ja, wie?

Die Antwort lautet wie immer Ja und Nein.

Kleine Objekte mittels Photogrammetrie in Modelle abzubilden geht mit dem Handy und einer entsprechenden App recht zuverlässig.

Einen Menschen Live abzubilden, dass können wir schon lange, aber diesen live in einer Punktewolke abzubilden erfordert nicht nur einen schnellen Sensor, sondern auch ein wenig mehr Nacharbeit. Die Suche beginnt bei einem passenden Sensor, der in der Lage ist, Personen und Objekte im Bild zu erfassen.

Kurz, die Kinect von M$.

Dieser Sensor wurde weit verbreitet für die xbox360 und der bessere spätere Nachfolger auch für die xbox one millionenfach verkauft. Die Konsole ist bestimmt toll, aber dieser Sensor trifft ziemlich genau alle Erwartungen, die man zum 3dScannen so mitbringt. Daher habe ich mir vorerst die Kinect v1 besorgt (DANKE für die Leihgabe!) und sie an meinen PC mittels Adapterkabel angeschlossen. Für den Betrieb der V1 Kinect unter Windows benötigt man des Kinect SDK in der Version 1.8, welches man bei Microsoft herunterladen kann. Dazu holen wir uns gleich eine (vorerst) kostenlose Version von Skanect um die Funtionen der Cam zu testen. Später sollte man auf ohnehin kostenlose Windows Bordmittel oder K-Scan zurückgreifen. An dieser Stlle ist es notwendig zu erwähnen, dass das SDK 1.8 für die Kinect nicht so viele Bordmittel miliefert, und daher die windows App 3d-Scan sowie der 3d Builder erst in der SDK 2.0 zur Verfügung stehen, welche aber nur mit der Kinect v2 (die für die XBox one) redet. Es gibt hier viele Wege, aber immer wird erst der passende Treiber für die Kamera benötigt. Bei der Kinect V2 ist das einfacher. Denn hier benötigen wir für den Betrieb auch den aktuellen Stamm der vom Hersteller zur Verfügung gestellten SDK in der version 2.x. Dieser bringt dann auch gleich die Möglichkeiten mit, die Kamera unter Win10 anzusprechen. Hier lies sich M$ nicht lumpen, und hat Win10 mMn üppig ausgestattet. Wie üblich muss man sich aber bei Bedarf diese Tools im Appstore herunterladen. Anschließend sind brauchbare Scans über die win10 App 3d Scan möglich. Auch das Betrachten von STL Dateien in der explorer Vorschau wurde eingebaut. Das ist praktisch.

Um mich als Person komplett einscannen zu können habe ich mich für den Weg entschieden, einen Drehteller zu bauen, auf dem ich eine Person drehen kann, ohne dass diese dabei umfällt oder sich weh tut.

Die reise Beginnt bei einem 60 cm kreisrunden Ausschnitt aus einer Holzplatte. Denn wie immer will ich ja auch was lernen. Gelernt habe ich, dass man eine Stichsäge nehmen kann, so man sich einen Zirkel für diese Säge baut. Habe ich gemacht und dann meine acht Euro teure Holzplatte in einen (fast) Kreis zersägt. Das geht mit einem Zirkel und jeder Menge Geduld auch gut. Ich habe meiner alten Stichsäge sehr viel zugemutet und sie hat dabei 4 Sägeblätter zerrissen, aber die Ecken sind ab.

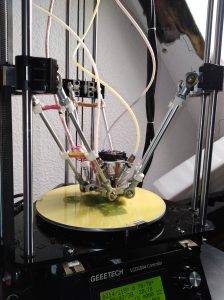

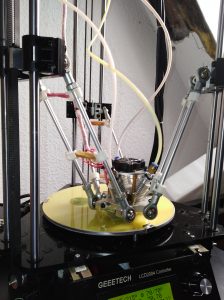

Nun habe ich mir mit TinkerCad zwei Aufnahmen für ein KfZRadlager hergestellt und diese gedruckt. Das Ganze ist bombenfest und läuft sehr rund. Tadaaa, zack feddich: Drehtisch.

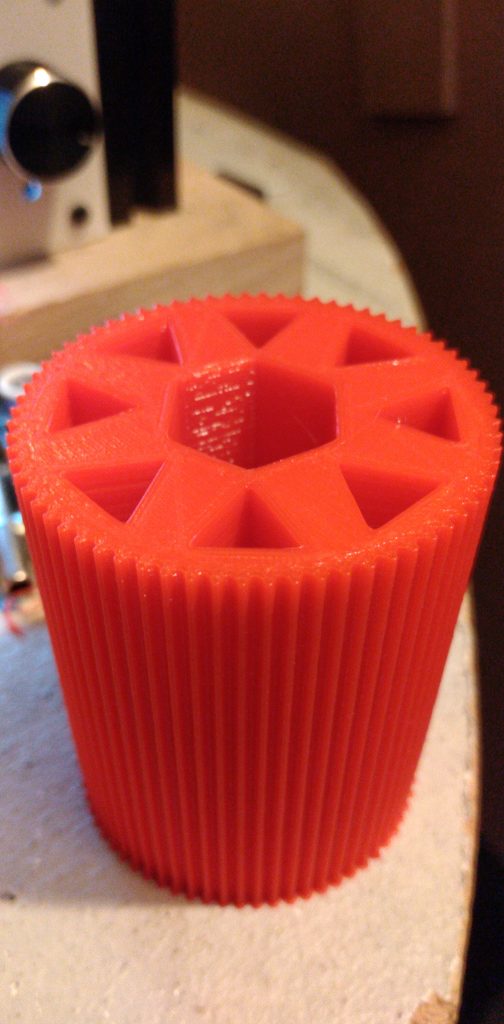

Nur leider hat dieser noch keine ausreichende Stabilisierung. Hierfür habe ich mir nun aus einem alten Schreibtischstuhl die Räder geklaut und entsprechend dem Umfang meiner Drehplatte Löcher hinein gebohrt, welche die Rollen aufnehmen. nun läuft der tisch auch unter nich zentrischer Last (wir steigen auf) rund. So rund, das jeder, der versucht hinaufzusteigen instant wegrollt. Eine Bremse muss her, und ein Motor, der die Platte dreht. Hierzu habe ich einen alten Laserdrucker ausgeschlachtet und den Papiervorschubmotor inkl Getriebe ausgebaut. Dass Teil lässt sich prima mit einem Arduino über einen Servotreiber ansprechen. Nun muss noch der Motor über das vohandene Getrieberad an den Rand unseres Drehtisches versetzt werden und rings um den drehteller ein GT20 riemen aus alten 3d Druckern angeklebt werden. So haben wir je nach sägekunst ein gutes und vor allem ausreichend präzieses Zahnrad als Gegenstück zu dem Getrieberad vom Laserdruckermotor 🙂

smart

smart

Tolle Idee, nur leider habe ich bis zu diesem Punkt noch nicht die Massenträgheit einer Person berücksichtigt. Der eingesetzte Motor mit dem Getriebe kann den Lauf der Platte im Kugellager nicht halten, wenn eine Person hinaufsteigt. Der nächste und hoffentlich letzte Wurf wird eine ausgeschlachtete Seilwinde und ein Fahrradschlauch.

Die Scans mit der Kinect gehen super, die Ergebnisse der Kinect V2 lassen sich schneller erstellen und sind hochauflösender. Daher warte ich Weihnachten ab, denn ich bin noch nicht im Besitz einer Kinect V2.

Nachtrag. Danke an den Weihnachtsmann, welcher mich reich unterstüzt hat. Quasi mein erster Patreon 🙂

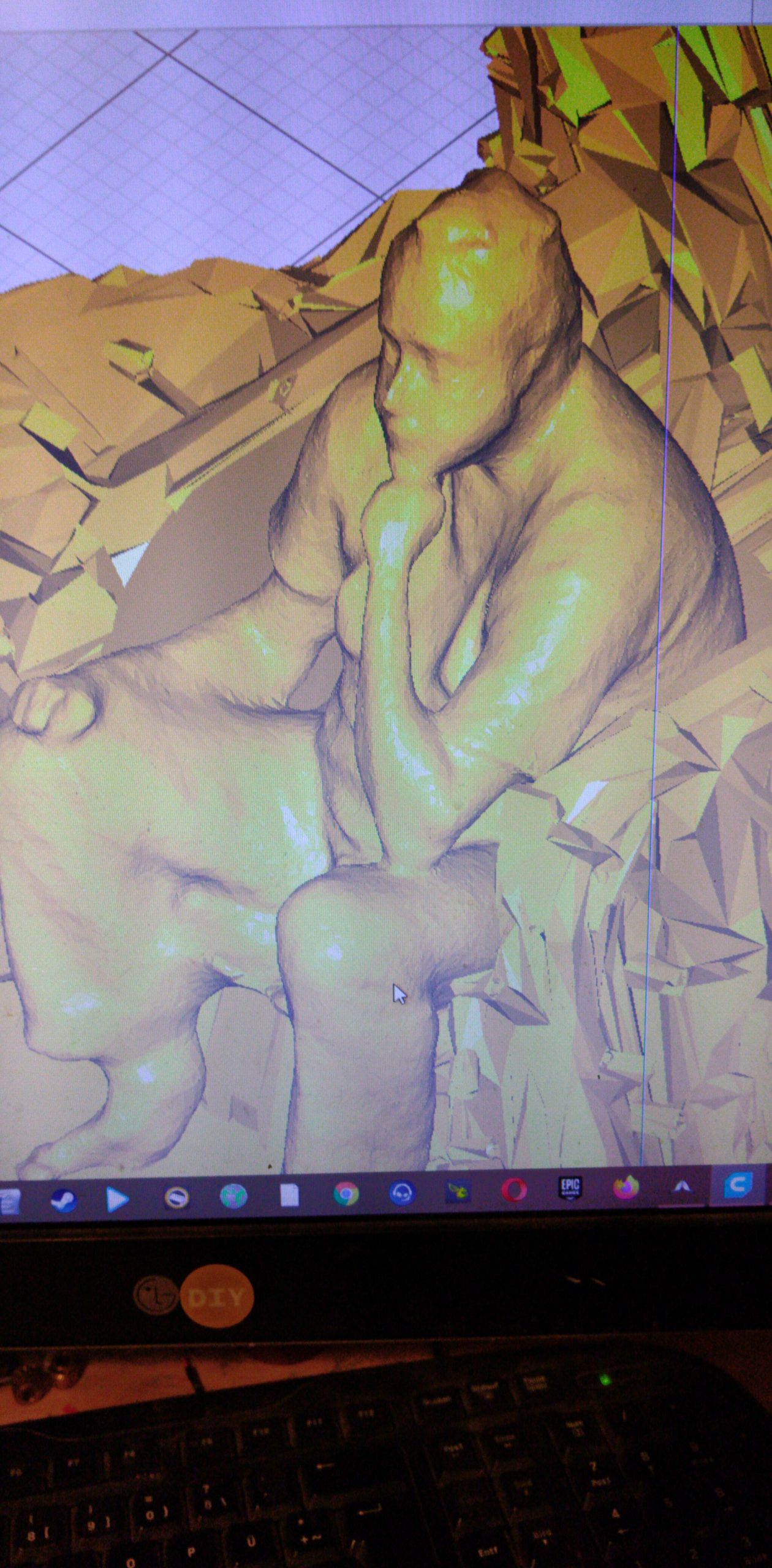

Habe ich erstmal die Möglichkeit mich ganz im Schein der Kinect zu drehen, ohne mich dabei zu bewegen, ist ein Bodyscan in 60Sek gemacht.

Moderne Fitnesstudios in Fernwest bieten Mitgliedern bereits seit 2017 erste Verfahren zur regelmäßigen Körperfettanalyse an. Das mit der Kinect erstellte Körpermodell (so es eingescannt wird, wie es einst geschaffen wurde) lässt über bestimmte Berechnungen ziemlich tief blicken.

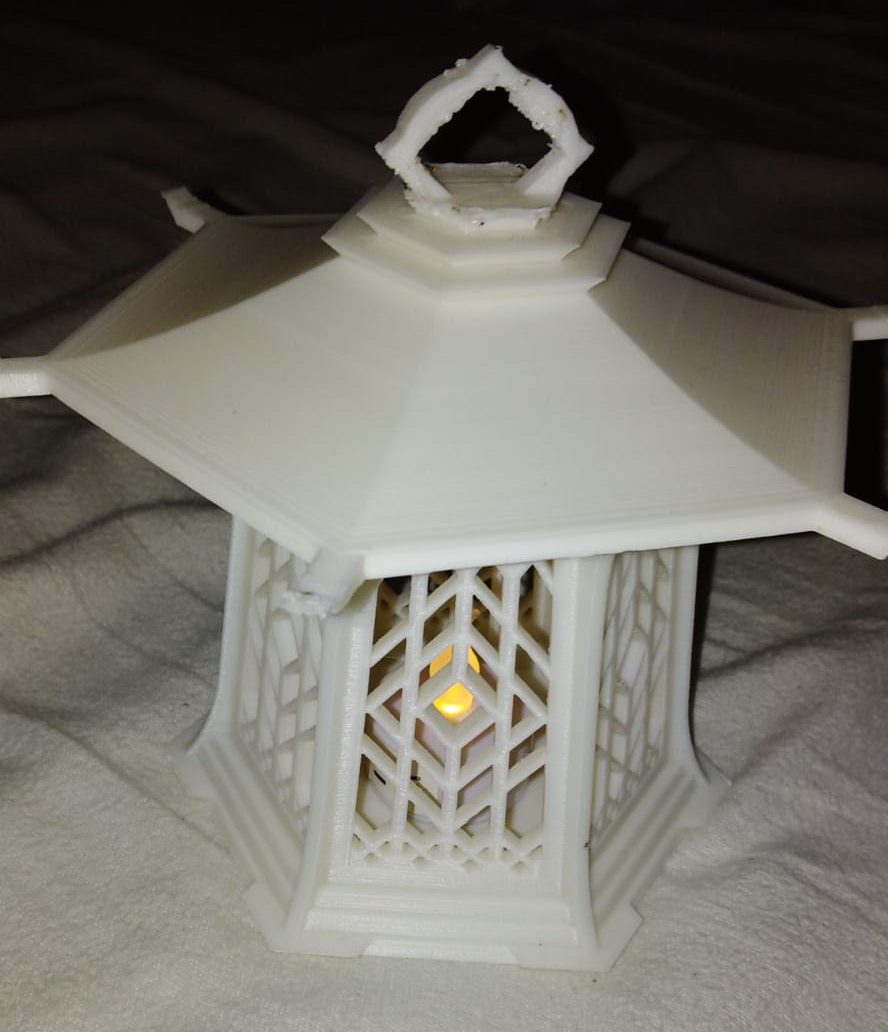

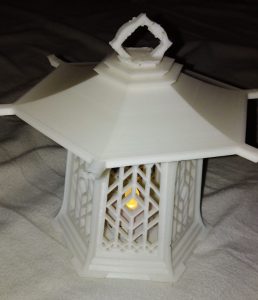

Knochenbau, Herzschlag, Hautzustand, exakte Körpermaße, Biometrische Maße … Aber ich interessiere mich erstmal nur für die äußeren Werte um tolle Weihnachtsgeschenke herstellen zu können.

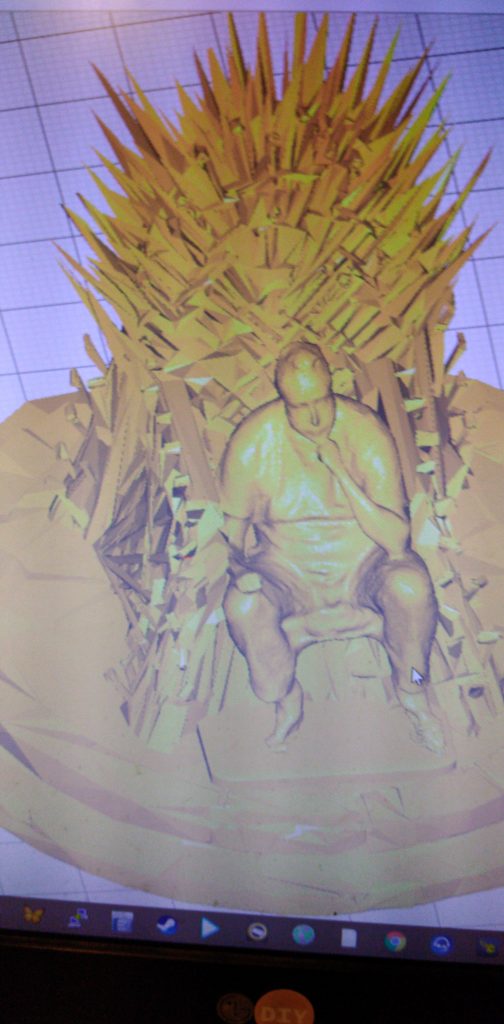

Minime existiert nun und macht die Welt unsicher 🙂

Ich möchte an dieser Stelle noch zum Nachmachen aufrufen und meine Erkenntnisse zu dem Thema manifestieren.

Zur Wahl der richtigen Kamera kann ich nur sagen: Es kommt darauf an…

Kinect1: sehr gute Treiber und Anwendungssoftware unter win7,8,10

Kinect2: natives 3d Scannen ab win8 unter Windows, schmalere Softwareunterstützung – bessere Auflösung. Zum Beispiel Anwendungen wie SKANECT oder reconstructme werden nur für die Kinect 1 angeboten. Sie erleicvhtern den Einstieg enorm, auch wenn die Möglichkeiten zur Nachbearbeitung sehr schmal ausfallen.

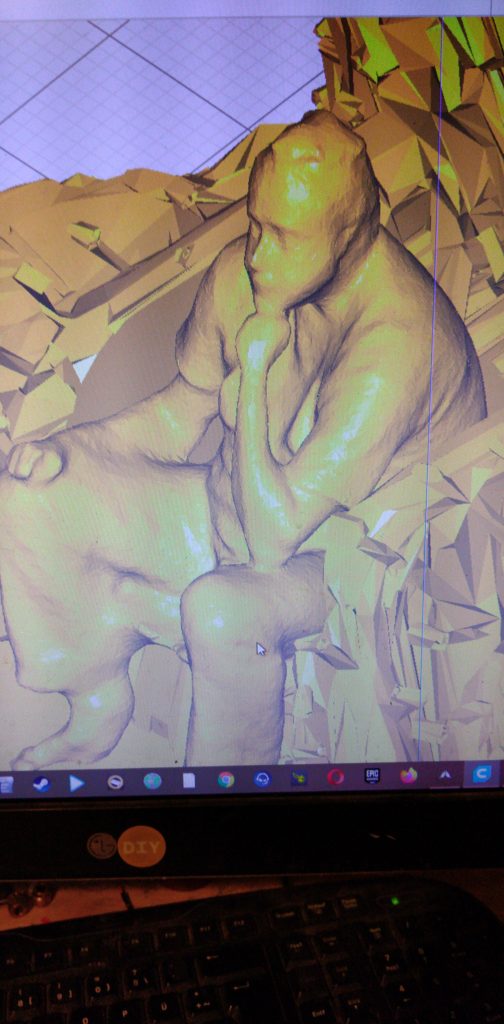

Dagegen können nach einiger Übung in k-Scan brauchbare Ergebnisse erzielt werden. Ich nutze für scans mit der KinectV2 K-Scan. Das ist etwas umständlicher im Verfahrena n sich, aber bietet detailliertere Möglichkeiten zur Nachbearbeitung der Scanergebnisse. Die Alignment funktion von K-Scan hat mir ganz gut gefallen, auch wenn diese für Druckbare Ergebnisse es gern sieht, wenn jede Einzelaufnahme nochmal angefasst wird. Ich musste mich hierzu quasi nötigen, denn zumindest die nötigsten Kenntnisse im Umgang mit dem Pointclouds mussten irgendwie her…

Man kann grundsätzlich zum erstellen eines 3D Objektes als Technik die Photogrammetrie anführen.

In diesem Verfahren werden zwei oder mehr Bilder aus verschiedenen Blickwinkeln von einem Objekt gemacht um im Anschluss daran die 3dimensionalen Maße zu errechnen. Sehr schlechte ergebnisse erzielt man hier mit sich bewegenden Objekten.

In meinem Versuchsaufbau habe ich mir eine Drehplatte gebaut, die sehr ruhig und langsam läuft und einen Menschen zuverlässig auf der Stelle dreht, ohne dass dieser sich bewegen muss oder dabei zu Schaden kommt. Das hilft bei der Erfassung lebender Objekte sehr weiter. Der Operator muss nicht mit der Kamera um das Objekt herumlaufen, riskiert aber, dass das Objekt sich während des Scanvorganges bewegt. Da hilft nur es vorher auszustopfen. Das Licht ist bei Aufnahmen mit der Kinect nicht ganz so wichtig, da nur darauf zu achten ist, dass die Kamera Ihre IR Raster im Bild wiederfindet. Absolute Dunkelheit empfehle ich jedoch auch nicht, denn sich im Dunkeln auf einer selbstgefrickelten Drehplatte von einer Seilwinde im Kreis drehen zu lassen könnte gefährlich sein 🙂

Nun kann ich aber innerhalb von unter 60 Sek einen kompletten Bodyscan machen, mit für mich unerwarteten Ergebnissen. Nicht wundern, ich hatte grade keinen anderen Stuhl rumstehen, auf dem ich mich einscannen wollte…